恒天翊官方旗艦店

服務熱線:133 6054 0871

恒天翊官方旗艦店

服務熱線:133 6054 0871

2023/4/28 11:58:21

2023/4/28 11:58:21

3066

3066

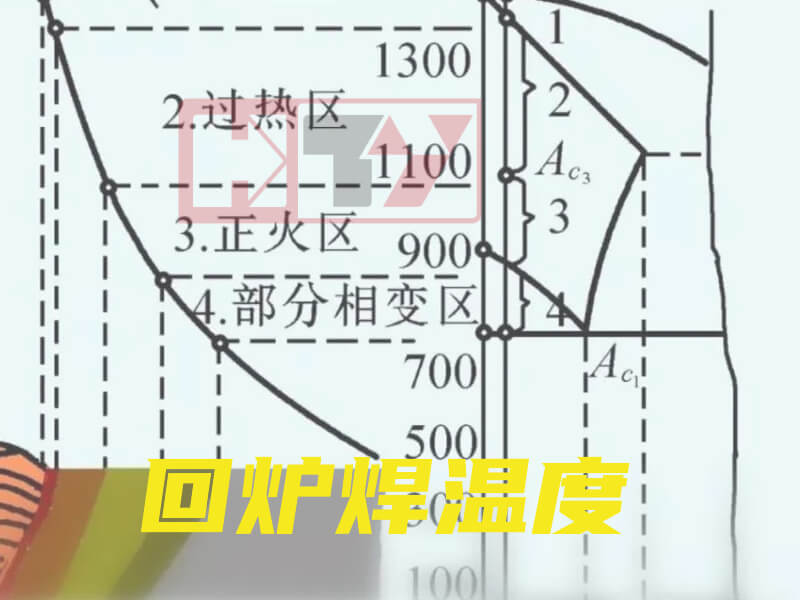

回流焊是SMT貼片加工的一種焊接技術,它能夠將電子元件和電路板焊接在一起,從而實現電路板的功能。回流焊的溫度是影響焊接質量的關鍵因素之一,正確的回流焊溫度能夠保證焊點的強度和可靠性,降低焊接缺陷的產生率。今天恒天翊將介紹如何設定正確的回流焊溫度。

一、回流焊溫度的基本原理

回流焊是利用熔點低于焊接材料的熔點的焊料,在一定的溫度下熔化并涂覆在焊接部位,然后通過加熱使其熔化,將焊接材料與焊點連接。回流焊的溫度主要由加熱區溫度、焊點溫度和冷卻區溫度三部分組成。其中,加熱區溫度是指加熱爐內的溫度,它決定了焊點的熔化和液化時間;焊點溫度是指焊點表面的溫度,它決定了焊點的熔化和液化程度;冷卻區溫度是指焊點離開加熱區后的溫度,它決定了焊點的凝固和冷卻速度。因此,回流焊溫度的設定需要考慮這三個因素的綜合影響。

二、回流焊溫度的設定方法

確定焊點材料的熔點

焊點材料的熔點是確定回流焊溫度的基礎,因為焊點材料的熔點決定了焊點的熔化和液化溫度。一般來說,焊點材料的熔點要比回流焊溫度高出20℃~30℃左右,以確保焊點能夠充分熔化和液化。

確定焊接板的最高溫度

焊接板的最高溫度是回流焊溫度的一個重要參考,因為焊接板的最高溫度決定了焊點的熔化和液化速度。一般來說,焊接板的最高溫度應該在焊點材料的熔點上方20℃左右,以確保焊點能夠充分熔化和液化。

確定加熱區溫度

加熱區溫度是回流焊溫度的核心之一,它決定了焊點的熔化和液化時間。一般來說,加熱區溫度應該在焊點材料的熔點上方50℃左右,以確保焊點能夠充分熔化和液化。同時,加熱區溫度還需要考慮焊接板的最高溫度和焊點的熔化速度,以避免焊點過度熔化和燒焦。

確定焊點溫度

焊點溫度是回流焊溫度的另一個重要參考,它決定了焊點的熔化和液化程度。一般來說,焊點溫度應該在焊點材料的熔點上方20℃~30℃左右,以確保焊點能夠充分熔化和液化。同時,焊點溫度還需要考慮焊接板的最高溫度和焊點的熔化速度,以避免焊點過度熔化和燒焦。

確定冷卻區溫度

冷卻區溫度是回流焊溫度的最后一個關鍵參考,它決定了焊點的凝固和冷卻速度。一般來說,冷卻區溫度應該在焊點材料的熔點下方20℃左右,以確保焊點能夠快速凝固和冷卻。同時,冷卻區溫度還需要考慮焊接板的最高溫度和焊點的凝固速度,以避免焊點過度冷卻和產生焊接缺陷。

三、回流焊溫度的控制方法

加熱爐的溫度控制

加熱爐的溫度控制是回流焊溫度的關鍵,它能夠控制焊點的熔化和液化時間。加熱爐的溫度控制需要考慮焊點材料的熔點、焊接板的最高溫度和焊點的熔化速度,以確保焊點能夠充分熔化和液化。同時,加熱爐的溫度控制還需要考慮加熱爐的加熱速度和加熱均勻性,以避免焊點過度熔化和燒焦。

焊接板的傳熱控制

焊接板的傳熱控制是回流焊溫度的另一個重要因素,它能夠控制焊點的熔化和液化速度。焊接板的傳熱控制需要考慮焊接板的材料、厚度和傳熱系數,以確保焊點能夠充分熔化和液化。同時,焊接板的傳熱控制還需要考慮焊點的熔化速度和凝固速度,以避免焊點過度熔化和產生焊接缺陷。

焊點的冷卻控制

焊點的冷卻控制是回流焊溫度的最后一個關鍵因素,它能夠控制焊點的凝固和冷卻速度。焊點的冷卻控制需要考慮焊點的材料、形狀和大小,以確保焊點能夠快速凝固和冷卻。同時,焊點的冷卻控制還需要考慮焊接板的最高溫度和焊點的凝固速度,以避免焊點過度冷卻和產生焊接缺陷。

四、回流焊溫度的檢測方法

焊點外觀檢測

焊點外觀檢測是回流焊溫度的一種簡單有效的方法,它能夠直觀地判斷焊點的質量。焊點外觀檢測需要觀察焊點的形狀、大小、顏色和表面質量,以判斷焊點是否充分熔化和液化,是否存在焊接缺陷。

X射線檢測

X射線檢測是回流焊溫度的一種可靠精確的方法,它能夠檢測焊點的內部結構和缺陷。X射線檢測需要借助專業的X射線儀器,對焊點進行掃描和分析,以判斷焊點的質量是否符合要求。

電子顯微鏡檢測

電子顯微鏡檢測是回流焊溫度的一種高精度高分辨率的方法,它能夠檢測焊點的微觀結構和缺陷。電子顯微鏡檢測需要借助專業的電子顯微鏡儀器,對焊點進行掃描和分析,以判斷焊點的質量是否符合要求。

五、回流焊溫度的優化方法

優化焊點材料的選擇

優化焊點材料的選擇能夠提高焊點的熔化和液化性能,降低焊接缺陷的產生率。優化焊點材料的選擇需要考慮焊點材料的成分、熔點和流動性,以確保焊點能夠充分熔化和液化。

優化加熱爐的設計

優化加熱爐的設計能夠提高加熱爐的加熱速度和加熱均勻性,降低焊點過度熔化和燒焦的風險。優化加熱爐的設計需要考慮加熱爐的加熱方式、加熱元件和加熱控制系統,以確保加熱爐能夠快速、均勻地加熱焊接板。

優化傳熱控制系統的設計

優化傳熱控制系統的設計能夠提高焊接板的傳熱效率和傳熱均勻性,確保焊點能夠充分熔化和液化。優化傳熱控制系統的設計需要考慮傳熱系數、焊接板的材料和厚度,以及傳熱控制系統的控制精度和穩定性。

優化焊接工藝參數的調整

優化焊接工藝參數的調整能夠提高焊接質量和穩定性,降低焊接缺陷的產生率。優化焊接工藝參數的調整需要考慮焊接時間、溫度和壓力等因素,以確保焊點能夠充分熔化和液化,并且焊接過程中不會產生焊接缺陷。

定期維護和保養設備

定期維護和保養設備能夠確保設備的正常運行和穩定性,避免設備故障和損壞對焊接質量的影響。定期維護和保養設備需要定期清潔設備、更換磨損部件和檢查設備的電氣和機械部件,以確保設備能夠長期穩定運行。

建立嚴格的質量管理體系

建立嚴格的質量管理體系能夠確保焊接質量的穩定性和可靠性,降低焊接缺陷的產生率。建立嚴格的質量管理體系需要制定完善的質量管理規范和操作程序,建立焊接質量檢測和評估體系,以確保焊接質量符合要求。

培訓和提高工人的技能水平

培訓和提高工人的技能水平能夠提高焊接工人的專業水平和操作技能,降低焊接缺陷的產生率。培訓和提高工人的技能水平需要制定培訓計劃和課程,定期組織培訓和考核,以提高工人的專業水平和操作技能。

引進先進的焊接技術和設備

引進先進的焊接技術和設備能夠提高焊接質量和效率,降低焊接缺陷的產生率。引進先進的焊接技術和設備需要進行技術評估和成本分析,選擇適合的技術和設備,以提高焊接質量和效率。

總之,優化回流焊溫度需要從多個方面入手,包括焊點材料的選擇、加熱爐和傳熱控制系統的優化設計、焊接工藝參數的調整、設備的維護和保養、質量管理體系的建立、工人技能水平的提高以及引進先進的焊接技術和設備等。只有綜合考慮這些因素,才能夠實現回流焊溫度的優化,提高焊接質量和效率。

附一: 回流焊 爐溫參數設定步驟

1、用將投產的PCB貼好被測元件(QFP和SOP元件)后,按照《爐溫測試儀操作》典型工藝,測出當前爐溫。

2、參考錫膏供應商提供的曲線。調整回流焊爐溫,測出適合該產品的爐溫曲線。

3、用10Pcs樣板過爐,產生的不良點,則按下面參數內容去微調爐溫設定,使之沒有不良或不良減之最少(PPM值在200左右),則可批量過爐,并打印當前爐溫曲線,爐溫參數設定也一并保存。

4、 爐溫參數的初步設定

參數一:錫膏爐溫參考參數

第一溫區 | 第二溫區 | 第三溫區 | 第四溫區 | 第五溫區 | 鏈 速 | 風 速 |

1700C | 1800C | 1800C | 1950C | 2650C | 550mm/min | 240 |

參數二:紅膠爐溫參考參數

第一溫區 | 第二溫區 | 第三溫區 | 第四溫區 | 第五溫區 | 鏈 速 | 風 速 |

1700C | 1600C | 1650C | 1650C | 1600C | 800mm/min | 255 |

附二:爐溫參數變化引起不良的解決方法

1、假焊(虛焊):錫膏沒有或沒充分與元件引腳焊接,可通過提高回流焊溫度或時間來解決。第四、第五溫區以50C為基本單位增加或鏈速以10mm/min為基本單位減慢。

2、 連錫:通常降低回流區溫度或時間來改善連錫現象。第四、第五溫區以50C為基本單位減少或鏈速以10mm/min為基本單位增快。

3、錫珠:由于預熱區溫度過高或經過時間短,導致錫膏中水分、溶劑未充分揮發,在回流區時飛濺而形成錫珠,因此降低預熱區溫度或時間可得以解決。第一、第溫二區以50C為基本單位降低或鏈速以 10mm/min為基本單位減慢。

4、焊點不光亮:

5、焊點不飽滿所導致的不光亮。可降低回流區溫度或加快鏈速解決。第四、第五溫區以50C為基本單位降低或鏈速以10mm/min為基本單位加快。

6、錫膏未充分熔化導致的不光亮,可提升回流區溫度或減慢鏈速解決。第四、第五溫區以50C為基本單位升高或鏈速以10mm/min為基本單位減慢。

7、紅膠板主要不良為推力不夠(過波峰焊時易掉件)

8、解決方法:

① 由于固化溫度和時間不夠所造成的,以50C為基本單位提升第二、三、四溫區的溫度或以10mm/min的速度減慢傳輸速度。

② 因固化溫度過高或時間長造成膠水老化所致,此時調整方法與①相反。

恒天翊堅信質量是產品的靈魂,嚴守每一項標準、生產的每一道工藝、服務的每一個細節!