恒天翊官方旗艦店

服務熱線:133 6054 0871

恒天翊官方旗艦店

服務熱線:133 6054 0871

2023/4/13 17:06:26

2023/4/13 17:06:26

1017

1017

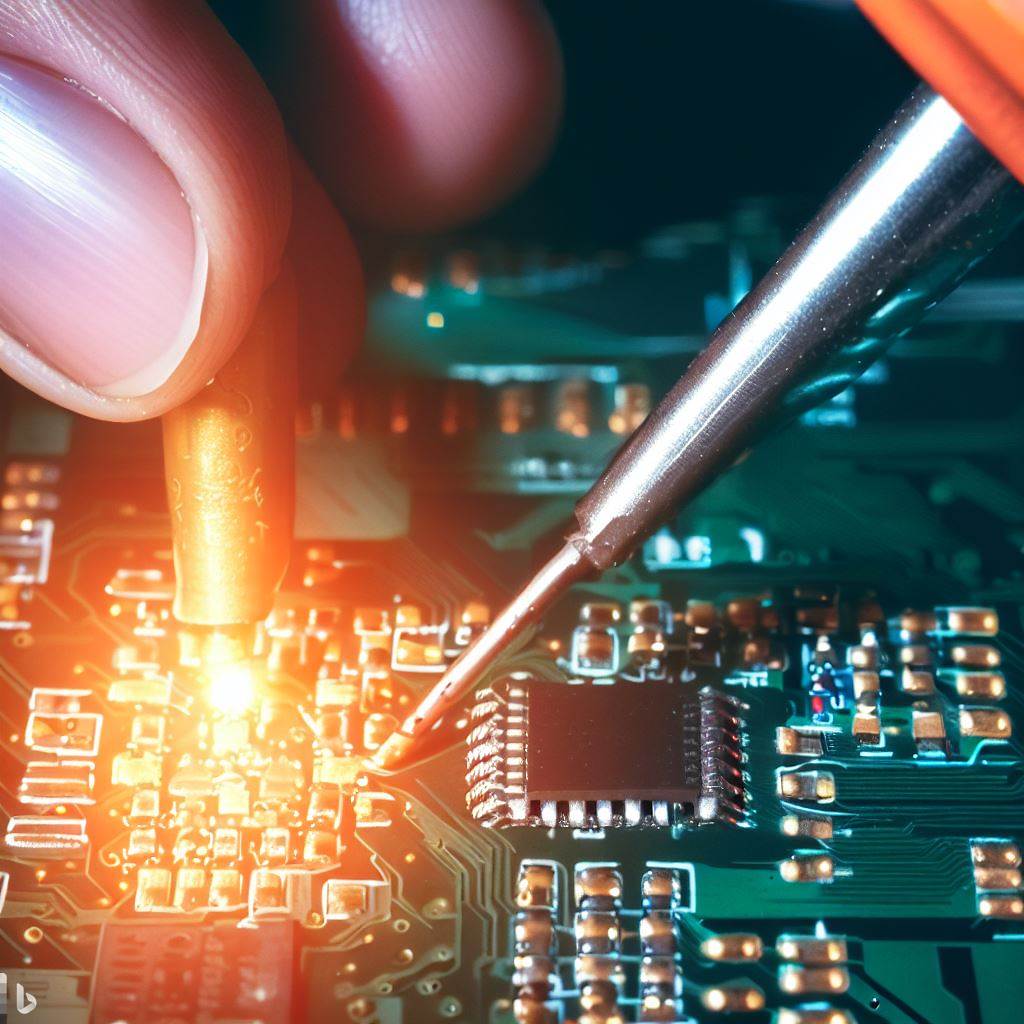

隨著電子產品的不斷發展,PCBA(Printed Circuit Board Assembly)的制造也變得越來越復雜。在PCBA制造的過程中,焊接是一個至關重要的環節,而PCBA焊錯零件會導致產品的質量下降,甚至無法正常工作。因此,預防PCBA焊錯零件是非常重要的。

恒天翊今天介紹一些預防PCBA焊錯零件的方法。

設計調優

PCBA生產之前,可以通過設計調優,盡量減少焊接錯誤的可能性。例如,跨部門溝通協商,PCBA生產前可以增加焊盤的大小來減少焊接時的誤差。

此外,還可以在PCB設計中使用標準元件庫,可以減少元件的誤用。設計的調優可以提高焊接的精度和穩定性,從而預防零件焊接錯誤。

標準化操作

在SMT貼片加工過程中,操作流程標準化是非常重要的。自動化設備按照標準化流程來操作,可以減少人為因素干擾,從而降低焊接錯誤的可能性。

良好的元件管理

元件管理是預防PCBA焊錯零件的重要環節。在制造PCBA時,應該對元件進行管理,確保元件的品質符合標準,預防零件焊接錯誤。

人員培訓

焊接操作人員的培訓是預防PCBA焊錯零件的重要環節。在培訓中,應該向焊接人員傳授焊接技術和操作規范,培訓焊接的基本知識和技能。

環境控制

環境控制是預防PCBA焊錯零件的重要環節。在焊接過程中,應該控制環境的溫度、濕度和靜電等參數,以防止環境對焊接過程的干擾。

積累經驗

常見錯誤的判斷可以預防PCBA焊錯零件。在焊接時,可以對常見的焊接錯誤行為進行數據反饋分析,參照以前零件的焊接方式,及時糾正錯誤。

分析PCBA質量穩定性,并且做好記錄,可以不斷改進PCBA工藝。良好的數據分析和記錄行為可以改善PCBA的質量,從而預防和減少零件焊接錯誤。

質量管理

質量管理是預防PCBA焊錯零件的關鍵環節。在制造PCBA時,應該建立完善的質量管理體系,包括質量控制和質量保證。

建立首件測試管理制度,完善檢查和測試標準,比如首件測試可以預防后續生產過程中的焊接錯誤的,確保PCBA的質量符合標準(了解品質管理流程)。

所以,PCBA首件測試至關重要。生產過程中,可以使用X光檢測、AOI檢測、ICT測試和FCT功能測試等方法,對PCBA進行全面的檢測和測試。

此外,還應對PCBA的制造過程全面監控,及時發現問題。良好的質量管理可以減少和預防焊接錯誤的可能性。

修復錯誤

在制造PCBA時,如果首件已經焊接錯誤,那么如何檢查PCBA,能夠及時發現和糾正焊接錯誤的零件。

生產過程中檢測到已經焊接錯誤,又如何修復PCBA焊錯的零件?檢查和測試的步驟又是怎樣的呢?

首先,PCBA的外觀檢查是必不可少的。外觀檢查可以通過目視檢查或顯微鏡檢查來進行。主要檢查PCBA表面是否有劃痕、氧化、變色、變形、短路等情況。

如果發現問題,需要及時處理,以確保PCBA的質量符合標準。

其次,電氣測試也是PCBA檢查和測試的重要環節。電氣測試可以通過萬用表、示波器、電子負載等測試設備來進行。

主要測試PCBA的電性能,包括電壓、電流、電阻、電容、電感等參數。如果測試結果不符合要求,需要進行進一步的排查和處理。

最后,首件功能測試也是PCBA檢查和測試的重要環節。功能測試可以通過連接PCBA到相應的設備(比如:恒天翊TFT350首件測試儀)上來進行。

主要測試PCBA的功能是否正常,包括信號傳輸、數據處理、控制反饋等方面。如果測試結果不符合要求,需要進行進一步的排查和處理。

需要注意的是,PCBA的檢查和測試應該在每一個制造環節中進行,而不是僅在最后一步進行。只有這樣才能及時發現和解決問題,確保PCBA的質量符合標準。

同時,還需要建立完善的檢測記錄和質量檔案,為后續的質量管理和改進提供有力的支持和保障。

總之,恒天翊從設計、元器件采購、焊接技術、質量管理、檢查和測試等多個方面入手來預防PCBA焊錯零件,采取相應的預防措施和方法,確保PCBA的質量符合標準。

作為全球PCBA行業領先的生產廠家,中小批量PCBA快速打樣,擁有“速度,品質,技術,服務”四大核心競爭力,只有這樣才能提高PCBA的可靠性和穩定性,為電子產品的生產和應用提供有力的支持。

恒天翊堅信質量是產品的靈魂,嚴守每一項標準、生產的每一道工藝、服務的每一個細節!